混流泵

混流泵是一种介于离心泵和轴流泵之间的流体输送机械,其工作原理、结构特点和应用场景兼具两者的部分特性。以下从工作原理、结构特点、性能参数、应用场景、选型要点等方面详细介绍混流泵:

一、工作原理

混流泵通过叶轮旋转时产生的离心力和推力双重作用输送液体,液体在叶轮中的流动方向介于轴向(轴流泵)和径向(离心泵)之间,呈斜向流动,因此也被称为 “斜流泵”。具体过程如下:

叶轮旋转:叶轮叶片推动液体,使其获得径向和轴向的复合速度;

能量转换:液体经蜗壳或导叶体时,动能逐渐转化为压力能,最终从出口排出。

二、结构特点

混流泵的结构融合了离心泵和轴流泵的特点,主要分为以下两类:

1. 蜗壳式混流泵(离心泵型)

外形:类似离心泵,有螺旋形蜗壳;

叶轮:叶片扭曲程度介于离心泵和轴流泵之间,叶片数较少(通常 3~6 片);

密封:采用填料密封或机械密封,适用于卧式安装。

典型场景:农田灌溉、城市排水、工业液体输送。

2. 导叶式混流泵(轴流泵型)

外形:类似轴流泵,采用导叶体(扩散管)代替蜗壳;

叶轮:叶片固定或可调(如全调节式混流泵),流道更宽畅;

安装方式:立式为主,适用于大流量、低扬程场景(如水厂取水泵站)。

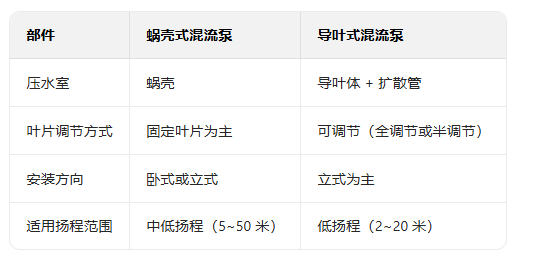

关键部件对比:

三、性能特点

1. 流量与扬程特性

流量:介于离心泵和轴流泵之间,一般为 50~3000 m³/h(大型导叶式可达上万立方米 / 小时);

扬程:比轴流泵高,比离心泵低,通常为 3~50 米;

性能曲线:

扬程 - 流量曲线平缓,高效区宽,适用于工况变化较大的场景(如水位波动的泵站);

功率 - 流量曲线较平坦,轴功率随流量增大变化较小,不易过载(对比:轴流泵功率随流量增大而急剧下降,离心泵功率随流量增大而上升)。

2. 效率与汽蚀性能

效率:最高效率可达 80%~90%,部分大型导叶式混流泵效率接近轴流泵;

汽蚀余量(NPSH):优于轴流泵,适合输送含少量气体或易汽化液体(如热水、化工介质)。

四、应用场景

混流泵因兼具大流量、中低扬程、高效区宽的特点,广泛应用于以下领域:

1. 水利工程

农田排灌(如丘陵地区的灌溉泵站);

城市防洪排涝(雨水泵站);

江河湖泊引水(如南水北调工程中的大型混流泵机组)。

2. 工业领域

冶金行业:高炉冲渣水、冷却水循环;

化工行业:输送腐蚀性液体(需配不锈钢或衬胶叶轮);

电力行业:电厂循环水系统、冷凝水输送。

3. 市政与环保

污水处理厂:提升污水、回流活性污泥;

水厂取水:从江河湖泊抽取原水(立式导叶式混流泵浸没式安装)。

4. 船舶与海洋工程

船舶压载水系统、舱底排水;

海洋平台海水冷却循环。

五、选型要点

1. 核心参数匹配

流量(Q):根据工艺需求确定最大、最小流量,考虑一定裕量(通常 + 10%~20%);

扬程(H):计算管路系统阻力(沿程损失 + 局部损失),加上几何提升高度;

介质特性:

液体密度(ρ):影响轴功率计算(功率公式:P= ηρgQH);

腐蚀性、含固量:选择叶轮材质(如铸铁、不锈钢、耐磨合金);

温度:高温液体需选用耐高温密封和轴承。

2. 安装方式与管路布局

卧式 vs 立式:

卧式泵:安装维护方便,适用于地面泵房;

立式泵:占地面积小,适合水下安装(如液下混流泵)。

管路设计:

吸入管避免弯头过多,确保足够的淹没深度,防止吸入空气;

出口管加装止回阀和闸阀,便于启停控制。

3. 节能与可靠性

高效区选择:确保设计工况点位于泵性能曲线的高效区(通常为最高效率的 80%~100% 范围);

变频调速:对于流量变化大的场景,搭配变频器调节转速,避免 “大马拉小车” 现象;

备用泵配置:关键流程中设置备用泵,保障连续运行(如消防供水系统)。

4. 品牌与售后服务

优先选择知名品牌(如格兰富、凯泉、连成),确保制造工艺和材料质量;

关注售后服务网络,便于定期检修和备件更换(如叶轮磨损后的及时更换)。

六、维护与常见故障

1. 日常维护

定期检查轴承温度(≤75℃)和振动值(≤4.5mm/s);

清理吸入滤网,防止杂物堵塞叶轮;

卧式泵需检查密封泄漏量(机械密封≤5 滴 / 分钟,填料密封≤10~20 滴 / 分钟)。

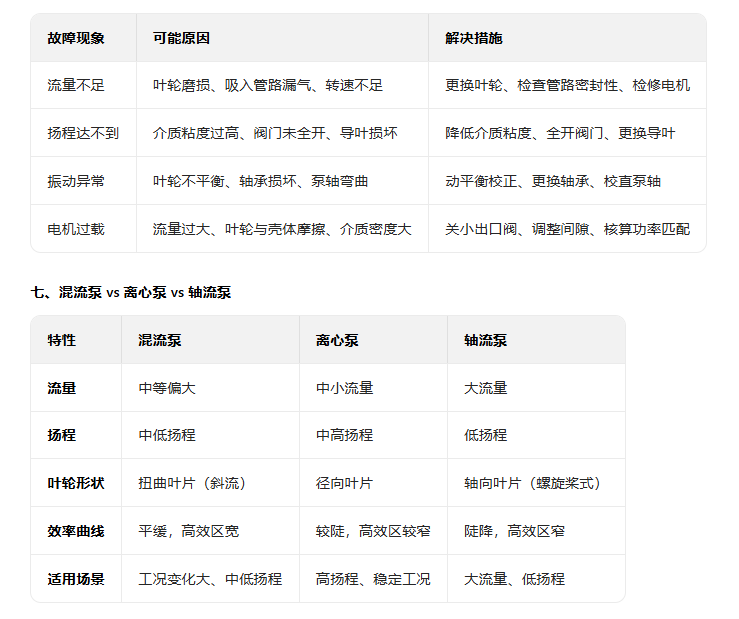

2. 常见故障及处理

总结

混流泵以其高效、节能、适应性强的特点,成为流体输送领域的 “全能型” 设备。在选型时,需综合考虑流量、扬程、介质特性及安装条件,优先通过性能曲线和管路特性曲线的交点确定最佳工况点,并结合智能化监测手段(如振动传感器、物联网远程监控)提升运行可靠性。对于大型混流泵机组,建议采用模型试验验证性能,确保在实际工程中达到设计目标。