潜水渣浆泵的特点

潜水渣浆泵是一种适用于输送含有固体颗粒(如矿渣、煤渣、泥沙等)的强磨蚀性、高浓度介质的特种泵,广泛应用于矿山、冶金、电力、化工、污水处理等领域。其核心特点可从结构、性能、应用场景等方面归纳如下:

一、结构特点:适应严苛工况

全淹没式潜水设计

电机与泵体一体化密封,可直接潜入介质中工作,无需复杂的轴封系统,避免液体泄漏和空气进入。

电机内置冷却系统(如水冷或油冷),确保在高负荷下稳定运行。

耐磨材质打造核心部件

叶轮:采用高铬合金铸铁(如 Cr26 材质)或耐磨橡胶,硬度高(可达 HRC55~62)、抗冲击性强,耐固体颗粒冲刷。

泵壳 / 护套:内层衬铸钢或橡胶,外层为高强度铸铁,形成双层耐磨结构,延长使用寿命。

防堵塞与抗缠绕设计

叶轮采用大流道、宽叶片或单流道闭式结构,减少介质滞留和堵塞风险;

部分型号配备切割叶轮,可破碎纤维状杂质(如塑料袋、杂草),适应含杂物的污水环境。

密封系统可靠

采用双重机械密封(如碳化硅 + 碳化钨材质),配合油室隔离,防止介质进入电机腔,确保长期潜水作业的密封性。

二、性能特点:强输送与高稳定性

高浓度介质输送能力

可输送 ** 固体体积浓度达 40%~60%** 的渣浆(如矿浆、煤浆),远超普通离心泵(通常 < 30%)。

颗粒粒径范围广:细颗粒(如泥沙)至粗颗粒(如 30~50 mm 矿渣)均可适应,具体取决于叶轮口径和泵型设计。

扬程与流量特性

扬程范围:通常为 10~100 米,适合中低扬程、大流量的渣浆输送;

流量范围:5~1000 m³/h,部分大型号可达更高流量,满足不同工况需求。

抗磨蚀与长寿命

耐磨材质和结构设计使其在磨蚀性介质中寿命可达普通泵的2~5 倍,例如在矿山渣浆输送中,连续运行寿命可达 8000~10000 小时。

节能与低维护

采用高效水力模型设计,叶轮与泵壳配合优化,减少水力损失,比传统渣浆泵节能 10%~15%;

结构紧凑,安装方便(如立式悬挂、卧式潜水),维护周期长(通常每 3~6 个月检查一次密封和磨损情况)。

三、应用场景特点:特殊环境专用

矿山领域

用于尾矿输送、矿坑排水、精矿浆输送等,适应高磨蚀性矿石颗粒(如铁矿、铜矿渣浆)。

冶金与化工

输送冶炼废渣、酸性 / 碱性废液(如钢厂冲渣水、化工厂矿浆),材质需具备抗腐蚀能力(如不锈钢或橡胶衬里)。

污水处理

处理工业污水中的高浓度悬浮物(如电厂石灰石浆液、造纸厂浆渣),或市政污水中的泥沙、垃圾。

抢险与应急

可快速部署于洪涝灾害现场,输送含泥沙的浑水,或用于河道清淤、海底采矿等移动作业场景。

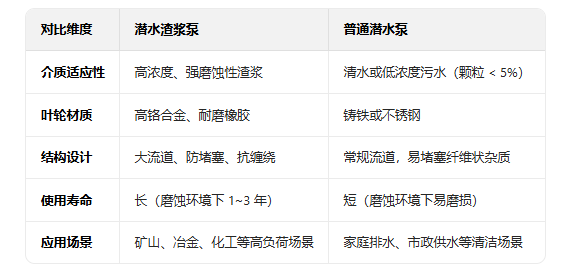

四、与普通潜水泵的区别

五、选型与维护要点

选型关键参数

介质特性:固体浓度、颗粒大小、腐蚀性;

工况参数:流量、扬程、输送距离、安装方式(立式 / 卧式)。

维护重点

定期检查叶轮与护套的磨损间隙(建议间隙≤2 mm),及时更换磨损部件;

清洁电机腔和密封系统,避免杂质堆积导致密封失效;

长期停用前需排空泵内介质,防止沉淀固化损坏叶轮。

总结

潜水渣浆泵的核心优势在于耐磨、耐蚀、高浓度输送能力,专为严苛的磨蚀性介质环境设计。其结构与性能特点使其成为矿山、冶金等行业的刚需设备,但需注意根据具体工况选择合适材质和型号,并做好定期维护以确保长期高效运行。